一、 概述

大慶龍鳳熱電廠隸屬于大慶石油管理局電力集團,始建于上世紀60年代末期,擔負著6臺111MW發電機組發電和向大慶石化煉油廠、石油公司、大慶第三制藥廠工業供熱的生產任務,同時還承擔著龍鳳區冬季120萬平方米居民采暖供熱任務。

工廠早期是燃油鍋爐發電,為了節約資源、提高效益,工廠從2000年到2003年陸續完成了6臺燃油鍋爐改造為燃煤旋風爐的工作。同時實現了從給煤到發電的全部生產過程計算機監控。

隨著計算機技術的普及應用和龍鳳熱電廠現場設備的升級改造,大慶龍鳳熱電廠為了全廠安全、經濟運行和提高電廠整體效益,在全廠范圍內實施了生產管理信息化。

二、 實施方案

龍鳳熱電廠實施的生產管理信息化簡單從系統架構上講,主要由實時數據采集、實時/歷史數據庫和高級應用子系統構成。

實時數據采集部分就是把工廠的各個部分的計算機監控系統中的實時生產數據采集出來,為整個系統提供生產數據來源,這是整個項目的基礎;實時/歷史數據庫是整個項目的核心和技術關鍵,起到承上啟下的作用,為上層管理軟件提供實時、歷史數據,完成工藝流程圖和生產數據的WEB發布等功能;高級應用就是在實時數據庫的基礎上完成工廠的生產管理、計算功能,這其中包括班組成本核算,能耗、物耗計算,機組性能計算和經濟運行分析等。下面分別進行詳細介紹。

1、實時數據采集:

實時數據采集是實時數據庫的重要組成部分,它負責將現場數據實時傳送給數據庫,是數據庫服務器與生產控制系統連接的橋梁。紫金橋實時數據庫具有豐富的I/O接口,能夠與各種DCS,PLC,智能儀表通訊,支持的通訊介質可以是以太網、串口、專用通訊卡等。

數據采集

在大慶龍鳳熱電廠項目中除電氣分廠的計算機監控系統不具備通訊接口能力外,其它計算機監控系統都具備OPC、DDE通訊接口,這樣利用紫金橋實時數據庫提供的通訊驅動軟件很容易地與這些計算機監控系統建立通訊連接,實時采集出生產數據。

對于不具備通訊接口能力的電氣分廠的計算機監控系統經過聯系廠家,按照廠家提供的數據文件的結構,以讀文件的形式將實時數據讀出,通過紫金橋定制開發的專用接口,將實時生產數據上傳到實時數據庫。

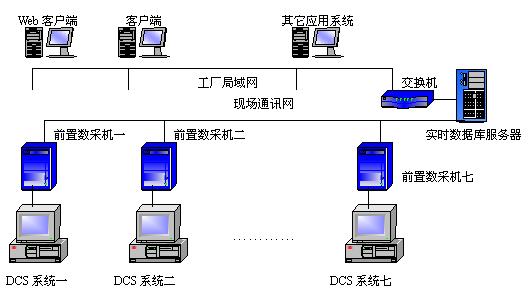

具體做法是在每一套DCS工程師站附近安裝一臺前置數據采集計算機,每個數采計算機內安裝一套紫金橋接口軟件,就地就近通過新安裝的網卡采集生產數據。如圖所示。

數據采集結構圖

系統安全

為了在生產數據采集的同時,保證DCS系統得絕對安全,不受計算機病毒的侵害,防止病毒傳播到DCS系統造成DCS系統性能下降甚至癱瘓,系統安全非常關鍵。為了保證DCS不感染病毒,首先要保證每一個前置數采機的安全,只有前置數采機的不感染病毒才能保證DCS的安全。

目前病毒傳播是局域網普遍存在的隱患,為了杜絕前置數據采集計算機感染網絡病毒,在本項目中每個前置數據采集計算機與計算機監控系統通過單獨的專用網絡連接,而每個前置數據采集計算機與實時數據庫通過計算機串行通訊口連接,通訊介質選用光纖,軟件利用紫金橋串口服務器功能,最大通訊速率可以達到56K,完全能夠滿足速度要求。由于用戶對計算機串行通訊口具有絕對的控制能力,不具備任何感染病毒的能力,這樣設置使數采機將局域網的計算機與DCS工控機隔離。只要保障數采機不被病毒感染,DCS工控機也將不會被局域網中的病毒感染。

要避免系統中的計算機被病毒感染,首先了解計算機病毒的傳播途徑。計算機病毒主要是通過移動介質(軟盤、光盤、閃存等)以及通過網絡共享文件夾、文件傳輸、瀏覽網頁接收郵件以及操作系統漏洞等進行傳播的,在本項目實施過程中和今后的維護過程中要采取下列措施就可以有效地避免病毒。

o 數采機不配備顯示器、鍵盤和鼠標。

o 不安裝任何與數采系統無關的軟件。

o 除管理員以外,其他人不得使用移動介質復制、訪問文件。

o 不共享文件夾。

o 不配置瀏覽器和電子郵件。

o 關閉或刪除系統中不需要的服務。如存在著安全漏洞的 FTP和 Web 服務等。

o 關閉不使用的TCP、UDP、IP端口, 只保留數采系統所需端口。

o 使用復雜的系統用戶密碼,防止暴力破解。

2、實時/歷史數據庫

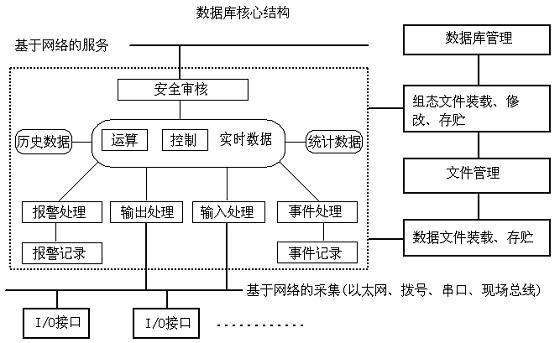

紫金橋實時數據庫是國家"九五"攻關計劃和國家"863"計劃資助完成的、具有完全自主知識產權的實時數據平臺,是一個高性能、高速度、高吞吐能力、可靠性強的跨網絡、跨操作系統的開放式實時數據軟件開發環境。它統一管理來自過程設備、應用程序、用戶界面、管理系統等的各種數據,可靈活地適應控制、優化、管理等不同層次的需要。紫金橋實時數據庫的結構示意圖如下:

主要性能指標

服務器處理速度:每秒鐘處理200,000次實時數據請求。

單機容量:200,000點。

歷史檢索速度:檢索任意一天歷史數據(抽樣100,000記錄)不超過1秒。

歷史存儲精度:最小分辨率1毫秒。

并發客戶數:服務器可同時處理256個客戶端請求。

紫金橋實時數據庫內核

紫金橋實時數據庫內部結構如下圖所示:

(1) 輸入輸出處理:負責對現場來的原始數據進行各種輸入處理,如量程變換、開方、分段線性化、濾波等;對于輸出到現場的數據,要進行輸出限制和靈敏度檢查。

(2) 報警檢查:對轉化后的數據進行各種報警檢查,如限值、變化率、偏差、異常值檢查,支持延時報警。

(3) 歷史存儲:將快速變化的實時數據、手工錄入數據、運算結果都可以進行高效壓縮,形成歷史擋案。

(4) 統計記錄:對實時數據的變化規律,如最大/小值、平均值,方差等進行統計,形成統計記錄;

(5) 事故追憶:實時檢測用戶關心的事件,當事件產生時,執行用戶規定的動作;也可以對事件相關點近期數據進行翔實記錄,以便更精確的故障診斷;

(6) 虛擬位號(基于位號的計算功能):這種基于服務器的計算功能對需要計算的報表和班組核算非常有效,因為桌面進行的計算結果不能被所有應用和用戶共享,容易產生數據的差異性,虛擬位號可以保證計算結果的一致性,并可以作歷史存儲。

(7) 腳本:執行用戶腳本,包括一次性、周期性腳本,數據觸發腳本、條件腳本等,以便完成用戶定制的邏輯或運算。

(8) 與關系數據庫通信:可以將實時數據庫中組態內容,實時數據,統計數據,報警,事件,操作等信息以記錄形式保存到關系數據庫中,可以自由地定義記錄的觸發條件,記錄的類型(一次性或連續記錄)等。

(9) 安全審核:只有滿足權限的用戶才能訪問數據庫中實時數據、歷史數據,并可以指定對重要數據的訪問或組態操作進行記錄。

(10) 雙機熱備:即可以指定一臺機器為主數據庫,另一臺作為熱備數據庫。熱備數據庫內容與主數據庫內容實時同步,包括實時數據、歷史數據、統計數據、操作事件,報警記錄等內容同步。熱備數據庫實時監視主數據庫狀態,一旦發現主數據庫停止響應,便接管控制。

(11) 互連性:數據庫中的點除了可以與I/O設備進行連接外,點與點之間也可以進行內部連接,甚至可以與其他數據庫中的點進行連接,我們稱之為外部連接。通過外部連接,分布在不同主機上的數據庫,可以相互通訊。數據庫的客戶端也可以同時訪問多個數據庫。

(12) 時鐘同步:可以指定某個數據庫為主數據庫,其他數據庫與之進行時間同步。

(13) 開放接口:實時數據庫不但可以通過DDE/OPC協議與第三方,實時數據庫提供了DDE服務器,OPC服務器,OLE接口和控件,API接口等各種開放協議和接口。其它第三方程序通過這些接口和協議與紫金橋實時數據庫進行通信,也可以嵌入ActiveX控件實時訪問或瀏覽實時數據庫中的數據。

(14) 網絡支持:實時數據庫網絡通信通訊程序,可以通過以太網、串口、撥號網絡等將分布在不同機器上的實時數據庫,設備驅動服務器,客戶端程序連接到一起,形成分布式體系結構。

在本項目中主要用到了紫金橋實時數據庫如下功能:

·實時數據存儲

實時數據庫對各種來源、各種類型的數據進行合理組織,以標準化的數據結構存儲于實時數據庫中,既保證數據的完整性、一致性,又能夠方便數據查詢和應用。

·歷史數據管理

實時數據庫將重要的生產參數的瞬時值、統計值長期保存。實時數據庫軟件具有數據壓縮能力,能夠利用有限的計算機存儲空間存儲更長時間的歷史數據,并能保證快速歷史存儲與檢索。

·流程圖顯示

人機界面是實時數據庫的重要組成部分。它通過各種可視化的構件方便的搭建復雜的圖形畫面,所有DCS上的監控畫面都可以通過人機界面進行組態,并能運行顯示。同時還可以通過人機界面觀察實時趨勢、歷史趨勢、過程報警、過程數據匯總,歷史報表等。

·WEB瀏覽

紫金橋實時數據庫服務器和WEB服務器是合二為一的,也就是說紫金橋的實時數據庫自身在完成數據收集、壓縮處理等一系列功能的同時,同時負責網上發布的功能,服務器可同時處理256個并發客戶請求。通過Web發布,可以在Internet上授權訪問,授權操作。這樣即便是出差在外,也可以通過互聯網直接查看生成數據。

· 與關系型數據庫集成

實時數據庫可與關系數據庫進行通信,可將高級管理軟件需要的實時數據、統計數據、歷史數據等傳送到關系數據庫中,為生產工藝平臺使用。

此外紫金橋實時數據庫還提供了許多實用管理工具,以便用戶對實時數據進行顯示、統計、分析、報告。如:過程趨勢和統計分析工具、查詢工具、EXCEL插件、調度監視臺、事故追憶、質量監視、SPC過程統計分析、虛擬點、自由格式報表、設備運行狀態監視等。這里不一一贅述。

3、高級應用

龍鳳熱電廠運行每天有大量的運行日報、成本核算、效率計算等管理方法,根據電廠的實際情況,這部分功能放在關系數據庫中實現,而所有的這些計算的實時、歷史數據都源自于實時數據庫。

基于關系數據庫的計算和應用,可以根據用戶繁多的需求進行定制開發,算法模型易于建立、修改和保存歷史,還可以方便地進行檢索和查詢,通用性明顯優于實時數據庫。在本項目中主要為龍鳳熱電廠開發的應用模塊有:

各分廠運行日報、月報、年報

班組成本計算

關鍵設備效率計算等

三、 應用效果

大慶龍鳳熱電廠實施的生產管理信息化是從2005年開始調研、規劃,在前期規劃期間參考了SIS系統概念,借鑒了其它電廠在實施信息化過程中的成功經驗和失敗教訓,真正做到了整體規劃、分布實施,首先實現了全廠生產系統的計算機監控,然后再實現全廠數據采集聯網,在上層高級應用上也是本著先局部后整體、先易后難的原則逐步增加,目前這部分功能還在不斷增加。

2006年實時數據庫系統實施完畢,至今已近穩定運行1年多的時間。通過一年多的實際運行達到了以下目標:

1、 廠級的實時監控和生產過程管理指導。管理人員可以利用系統提供的清晰、精確的過程畫面和實時、歷史趨勢,隨時了解生產裝置運行狀況的動態信息,及時準確掌握生產的動態,對生產過程中出現的問題及時做出相應,使各個生產單元始終處于最佳運行狀態、降低能耗,提高機組運行可靠性、安全性和經濟性

2、 Web瀏覽。無論何時何地,只要有互聯網,就可以隨時查看各裝置的實時生產數據,歷史趨勢,統計報表等。

3、 長期歷史存儲。由于實時數據庫具有高效的存儲策略,再加上廉價的大容量的存儲介質,可以將重要的生產參數長期保存,為工藝生產計算提供完整、真實的生產數據。

4、 提供數據深加工的平臺。實時數據庫做為基礎數據平臺可以為企業提供完整的實時、歷史數據,企業可以在其上開發各種應用系統,滿足精細化管理需要,實施量化考核,同時為決策層提供真實、可靠、科學、快捷的第一手數據。

四、 結論

大慶龍鳳熱電廠成功實施了企業生產管理信息化,大大提升了企業管理水平和競爭能力,使各項日常管理工作和管理目標有據可依,各級管理人員都以生產為中心、更加重視工廠的生產平穩,消除了各類生產隱患,降低了各種生產事故發生,提高了全廠安全生產的平穩率,真正實現了企業信息化提升企業管理水平的目的

紫金橋實時數據庫在大慶龍鳳熱電廠的成功應用,表明紫金橋實時數據庫完全能夠滿足發電廠這個行業需求,尤其是紫金橋實時數據庫具有的事故追憶、虛擬點、設備運行狀態監視等功能,對于發電廠非常適用。今后在電廠信息化建設有廣闊的應用前景。