1.前言

目前,電網對發電廠的調度方式絕大多數采用單機(發電機組)AGC(自動發電控制系統)直調方式,即將負荷指令發給每臺發電機組,直接調度每臺機組的負荷。但由于電網所涉及的機組比較多,無法充分考慮各臺機組的運行工況,導致發電效率不高、發電企業所得經濟效益較低。廠級負荷優化分配系統更加符合電力調度分級管理的原則和市場經濟條件下的電廠經營管理運作方式。因此,在一定程度上頗受發電企業的青睞。

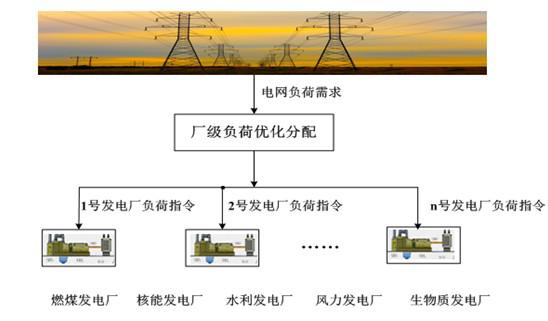

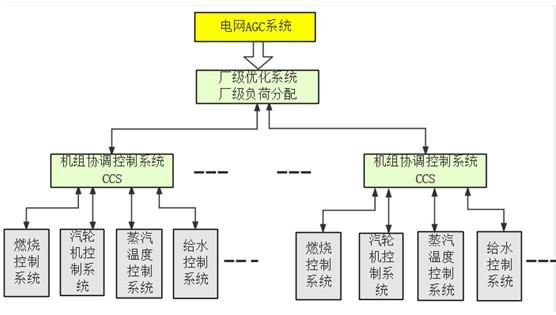

廠級負荷優化分配應用架構:

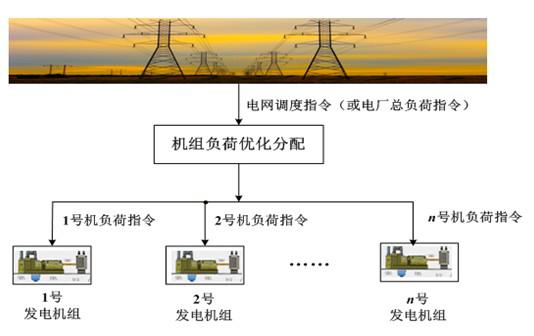

機組級負荷優化分配應用架構:

2.系統概況

自動發電控制系統(AGC)是電網調度自動化系統中的一項重要的基礎功能。其作用是保證電力系統的安全、穩定、優質、經濟運行。

自動發電控制系統是一個典型的分級遞階控制結構,包含回路級控制系統、機組級控制系統、廠級控制系統及電網調度系統等。

如下圖所示:

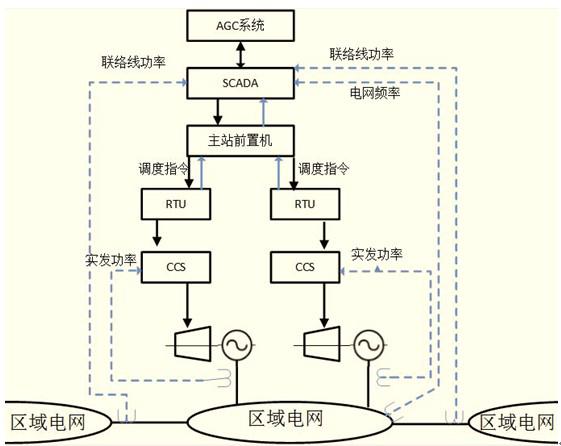

AGC系統的構成如下圖:

電網調度自動化的一個重要任務是,實時監視電力系統頻率的波動并隨時調整發電機出力,使系統功率總量始終維持在平衡狀態。AGC是指發電機組的CCS系統(機組協調控制系統)根據調度中心EMS系統AGC軟件計算結果輸出Set—point指令, 自動調節發電機出力,維持電網頻率和區域聯絡線交換功率在規定范圍內。

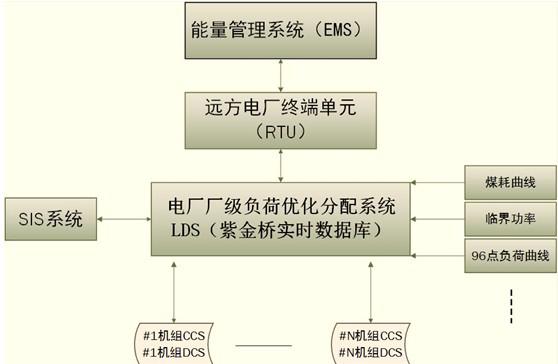

3.紫金橋軟件實際應用

由紫金橋實時數據庫系統構建的廠級負荷優化分配系統(LDS)與中調能量管理系統(EMS)的配合實現了網廠兩級優化方案:廠級負荷分配系統可以實現根據發電節能調度方法確定各廠次日發電負荷,電廠可以在滿足負荷響應快速性要求的同時實現機組間負荷的經濟分配。為電網提供可控安全的分配系統,使電廠實現復合分配,提高機組效率。

整體架構如下:

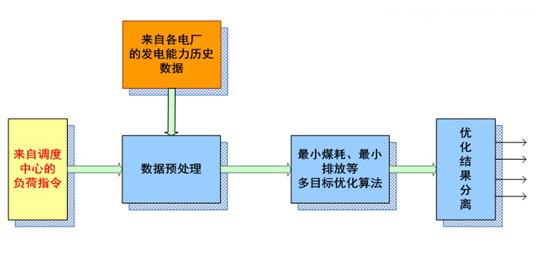

數據流概述:

FromRTU:全廠計劃指令、RTU來負荷指令、省調AGC投入指令、省調AGC退出指令、省調退出快速模式、省調投入快速模式等;

ToRTU:負荷速率去RTU、負荷上限去RTU、負荷下限去RTU、實際負荷去RTU、負荷速率去RTU、RTU來負荷指令正常、機組運行去RTU、全廠減閉鎖、全廠加閉鎖、全廠AGC成組、全廠AGC運行、全廠AGC預備、全廠AGC快速模式到RTU、機組可調去RTU等;

FromDCS:DCS來負荷下降速率、DCS來負荷上限、DCS來負荷下限、DCS來實際負荷、DCS來負荷上升速率、DCS來AGC投入、DCS來機組運行、DCS來機組可調等;

ToDCS:負荷指令去DCS、系統故障去DCS、機組指令正常去DCS等;

系統主要特點:

接收省調實時發送的全廠負荷指令,同時在線采集生產運行數據,在滿足負荷響應快速性要求的同時實現機組間負荷的經濟最優分配;并將優化分配結果直接送至CCS系統,實現機組負荷的自動增減;

在中調實時指令未及時送達時,系統根據已經接收到的中調負荷調度計劃,在滿足負荷響應快速性要求的同時實現機組間負荷的經濟最優分配;

系統能根據各機組在多個負荷點的煤耗值,自動擬合出各機組煤耗特性曲線;

能根據機組主輔機狀態自動設定負荷上下限,并具有避免長期停留在臨界負荷附近的能力;

設定了負荷調節不靈敏區,當中調給定負荷與當前電廠總負荷之差小于“死區”時,根據負荷分配系統中的算法,通過實現對單臺機組負荷的增減來完成中調負荷的變化要求,可避免機組的頻繁調節;

可實現負荷分配的廠級和機組級的手/自動無擾切換,值長站具有選擇運行方式及手動調整各機組負荷指令的能力;

系統實現重難點: 優化模型嵌入

系統理論支撐:廠級負荷優化分配系統是以全廠供電最小煤耗量和最小排放量為目標的,其核心是綜合各機組運行工況,對中調負荷指令進行經濟計算,并將經濟負荷指令下發給所轄各臺機組DCS。而經濟性計算首先要確定各臺單元機組的供電煤耗特性曲線,構建合理的數學決策模型,然后選擇科學的優化算法進行負荷的優化分配。

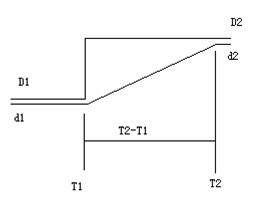

此系統優化模型如下圖

由專業技術人員參考上圖,采用紫金橋實時數據庫系統腳本計算引擎實現封裝,在此不再描述。

注:

D: 省調發給電廠全廠指令

d: 機組實際負荷

D1-D2:省調下發指令的跳變

d1-d2:機組實際負荷的上升階段

橫軸為時間軸。

5.結論

廠級負荷優化分配系統依據機組的供電煤耗特性和各臺機組的運行工況,以全廠運行機組供電煤耗量最少、排放量最小為目標進行機組間的負荷優化分配。該系統將在節能降耗、提高能源利用率、增加發電企業經濟效益等方面有深遠意義,同樣適用于水電AGC、風電AGC、光伏發電AGC等行業發電企業。

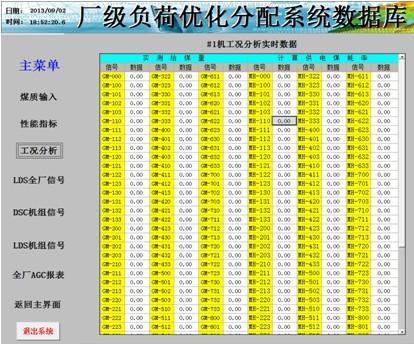

系統應用畫面如下: