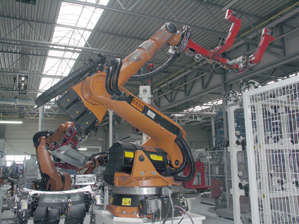

應用于自動化焊接和裝配產線的機器人能量傳輸系統。

惡劣的運行環境、有限的空間--加速力和循環次數影響著能量轉輸。在過去,這將導致損失巨大的機器人操作停機,每年累積總額達六位數。毋庸置疑,德國MA自動化股份有限公司將其結構徹底改變成為緊湊型,三維移動的"triflex RS"拖鏈供能拖鏈系統。自此,設備利用率有了顯著的提升。

緊湊型機器人:三維移動的"triflex RS"拖鏈供能拖鏈系統,緊湊型通用模塊。在德國MA自動化,每個輪班可以進行200次抓取后蓋的操作。

"三條壓鑄以及八條結構件生產線有近百臺機器人在使用"薩克森州特洛伊恩的MA自動化德國的結構維護工作帶領人Steffen Modes說道,他描述了高度復雜的機械。該司屬于CLN(包括MA自動化),是本部在意大利都靈的最大鋼鐵服務中心。該集團公司在歐洲擁有34個辦事處,2個海外生產站。

自從2004年工廠開業起,德國弗格蘭辦事處就致力于擁有185名員工的單件生產、鋼制和鋁制的結構及外部車身壁板。"我們認為國內及國際的自動化行業客戶是我們優質的合作伙伴。" Steffen Modes解說了供應公司的理念。

每年有超過成百上千萬的失敗成本

全自動機器人系統規范了自動化焊接和裝配線。在這一領域,機器人負責抓取后蓋。在過去,這里也反復發生工廠停機的事情,這是由于工廠安裝在機器人上的軟管接頭無法承受現場的嚴苛條件。機械會遭受停機、反復拖甩。"整套系統一年平均停機657分鐘。這就意味著我們每年累積100,000歐元的成本,隨著時間的推移這將無法承受。" Steffen Modes說道,"因此我們著力于尋求解決方法。

機器人總共使用八種不同的工廠位置。機器人可以精確地抓取單獨零件,并最終在2個水箱間完成后蓋堆放前移動至其他設備。"通過布局,我們正在談論干涉值高達3cm的情況,"復雜的模塊對空間要求極為苛刻,對能量傳輸同樣也提出了這樣的要求,拖鏈系統要求要有高拉伸強度及低重量要求,當速度從零達到2M/S,拖鏈同樣需要承受高拉伸力,而且對一些特殊現場而言,還需要能夠承受大量焊渣。

有時抓取后蓋的沖撞值最大達3cm。

"triflex RS"系統有效的防止纏繞和電纜應力

自2008年春天起,來自德國科隆的易格斯供能拖鏈就投入了使用。該項目使用 triflex RS 系統,一種緊湊的通用模塊,可以用節省空間的方式引導供能拖鏈并貼近機器人臂。它可以快速簡便地在現有安裝點安裝至機器人上,無論是在兩側還是在端部。這多虧了低安裝高度和狹長的拖鏈引導,triflex RS 可用于所有機器人的可靠移動,即使是在嚴格的安裝空間內。

免潤滑拖鏈系統有一個整合的彈性系統。將纖維棒插入纖維棒模塊,就自動生成了定向預應力。"伸縮裝置與釣魚竿相似,可保持拖鏈處理張力狀態。"圖林銀州易格斯辦公室技術顧問 Yve Kirsch解釋道。"通過這種方式,拖鏈總能緊貼機器人頭部,甚至在復雜的三維移動中避免循環和電纜壓力。" 被工件,以及加工頭或者其它邊緣位置干涉的情況也不會發生了,尤其是狹小空間。

拖鏈系統有一個整合的彈簧系統。這樣就能自動生成定向預應力,可以在快速移動過程中避免循環和電纜壓力。

應對極端的有限空間

"在應對極端的有限空間中,總共有四個機器人問題," Steffen Modes 說道。"它們遲早會由易格斯開發的 "triflex R" 替換,而現在我們不再有這些困擾了。早期的工廠停機已成為過去,在過去的18個月中,所有的機器人都是現在了完全無障礙運行。"之前的投入在短時間內收回了成本。自從產品更新起,機器人就可以完成1,380,000次循環。

抗沖擊和磨損,堅固、耐臟污。四個機器人的自動化供應商配備了 "triflex? R" TRC70 供能拖鏈。"供能系統確保在復雜的移動,甚至是六軸情況下,具有高度的靈活性。每條鏈節可在縱軸方向扭轉約 +/- 10°。這為電纜在不同集合形狀的情況下提供引導提供了幫助。

高強力吸收發生在所謂的"拖車原則"(類似于"球槽"機制。)基座和球體在后行程了高度靈活的連接,將三軸順暢移動和優化伸縮結合,以此確保高張力。縱軸方向每米最高可扭轉 +/- 380°。"triflex R" 供能拖鏈在半徑和扭轉范圍內的運動中,其整合的止動系統為電纜提供了完美的彎曲半徑。最終,整個系統的通用移動性也促成了運動軌跡的規范。

另一個關鍵在于拖鏈出色的機械性能。抗沖擊和磨損,堅固、耐臟污,它可以阻擋嚴苛環境下的焊接灰塵。簡易連接和例如去應力系統、夾具等配套附件將安裝時間最小化。

通用模塊 "triflex RS" 可直接在現有安裝點安裝至機器人上。因此,即使是在非常狹小的空間,也可以安全地完成三維移動。

支持動態應用:帶去應力的拖鏈安裝支架。

抗沖擊、耐磨損:保護裝置在極端機器人移動過程中提供額外的保護。

得到了徹底的更新

"我們擁有易格斯安裝的第一套拖鏈供能系統," Steffen Modes回想。"當時,有一個每天八小時的窗口期,之后機器人重新開始運作,一切都運行得如此順利,于是我們隊另外三個機器人進行了更新。

在預算吃緊的時候,維護部門的主管必須首先寫一份詳細的請求以獲得更新設備的資金。資金的數目為設備的更新提供了明確、強有力的引薦作用。"每年停機約11個小時--相當于超過一個輪班的成本!--管理部門很快便確信需要更新,"Modes說道。現場被任命的易格斯供能拖鏈系統銷售代表,Yve Kirsch 展示了該系統。隨后他們共同尋找滿足技術和經濟要求的解決方案。過去幾個月表明他們找到了:自安裝后的第一天起,應用于多維運動的全新模塊的供能拖鏈系統已經過測試。

Steffen Modes--德國MA自動化(左)、Yve Kirsch--圖林根州的易格斯辦公室。自產品改革起,維護部主管Steffen Modes每年可節省六位數的停機成本。