伴隨著全球經濟一體化,國內汽車工業開放程度越來越高,競爭越來越激烈。大眾、通用、豐田、福特等世界上排名前五名的汽車制造企業紛紛入市,一時間合資汽車公司風生水起,南有廣州豐田,東有上海大眾、通用,北有北京現代、一汽大眾、豐田,以及中部地區的東風本田、長安福特,大有戰國紛爭之勢。

面對如此激烈的競爭,如何降低成本、提高質量、同時提高市場反應能力是我國汽車制造企業面臨的首要問題。汽車作為安全性要求較高的消費品,其質量問題已引起消費者、政府管理部門和汽車生產廠家的高度重視。

當今汽車行業采用ISO/TS16949標準,并且我國于2004年10月1日起正式實行汽車召回制度,2005年召回范圍將進一步擴大到9座以上乘用車(M2和M3類);同時,針對汽車零部件及相關產品,除由汽車電子設備委員會(AEC)所提出的各項規范以及QS-9000和TS 16949外,汽車零部件提供商也提出自己的規范,如ST的汽車等級認證等。

隨著行業法規的不斷提出和完善,對于生產制造過程中產品追溯、工藝生產、批次管理等方面提出了更高的要求,因而制造商必須提高生產和質量的管理水平,建立并不斷完善生產監控和管理體系來確保產品質量。應運而生的信息化質量管理系統,將通過建立一套有效的產品制造過程控制跟蹤、實時數據監控與報警、成車檢驗、質量追溯等方面,對產品由研究、設計、試制、投產、銷售、售后服務各個環節進行記錄并監控,實現產品的全程可視化、可分析化,嚴格執行零缺陷理論,致力實現零缺陷。

1. E-MES之質量管理簡介

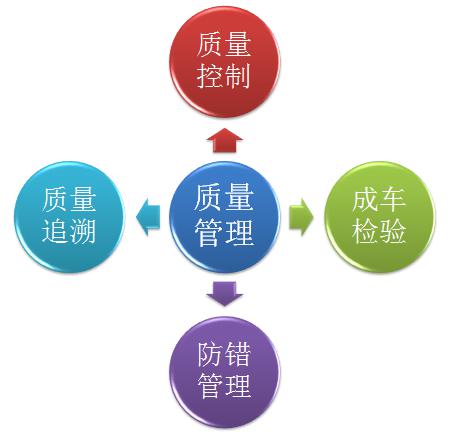

圖1

圖2

E-MES 質量模塊提供質量控制、質量追溯、成車檢測、售后服務以及報表中心五大塊,涵蓋了各車間車輛生產跟蹤監控、設備監控及報警、可追溯信息、車輛缺陷信息、隨車卡信息備案、特殊車輛抽檢、整車評審等,并與SAP、SPS(售后備件系統)等系統間實現信息交互,實現了質量信息實時性。通過報表中心的數據分析,提前預知問題,從而降低了問題解決的周期、降低了制造成本以及提高了產品質量,為企業建立了完善的質量信息化管理平臺。

2. 功能需求

1.

2.

2.1 質量控制

2.1.1 返修業務

針對生產現場的返修業務,系統建立工作流程,由返修報警、車輛返修提示、缺陷記錄及維修、缺陷修復確認到缺陷錄入功能,完成車輛返修業務的記錄及跟蹤,保證現場運營的順利進行。

2.1.2 車輛狀態控制

提供產品報交控制以及質量問題引起的車輛鎖定的功能。

2.1.3 缺陷錄入

對于整車廠的不同,工廠定義故障碼的層級結構,明確故障類型、故障等級及故障類別,統一命名統一定義實現故障系統化管理。

線邊人員通過判定故障類型,及時錄入故障問題,系統針對缺陷進行預警或報警,實現現場問題即時確認并處理。

2.1.4 質量ANDON

質量Andon功能可分為:輸送鏈停機、維修呼叫、幫助請求、質量呼叫、Q-COS功能、例行檢查功能。這6種事件是由現有控制系統的故障或報警信號和ANDON系統安裝在各個工位的拉繩開關(或按鈕)信號觸發,并配以不同的音樂提示。針對這6種不同事件,傳送鏈系統具有4種不同的停線方式:臨時停線(輸送鏈急停)、緊急停線(設備急停)、到位停線、計劃停線。

質量ANDON會記錄下每一次呼叫發生的時間、工位以及對呼叫的響應情況,其數據由ANDON PLC采集并經RSSQL上傳至ANDON數據庫和MES數據庫,成為ANDON報表、停線分析等的數據倉庫。

生產信息顯示系統,車間生產信息顯示系統目的是提供生產信息的可視化顯示, 提示現場人員請求幫助信息和故障信息.并幫助維修人員作出響應。

2.1.5 實時數據監控與報警

提供以下監控:

FTQ實時監控/FTQ實時報警/關鍵缺陷報警及預警/車輛缺陷及返修監控等等。

2.2 質量追溯

2.2.1 關鍵件追溯

企業根據國家質量法規進行關鍵件追溯規則的定制,通過車輛與關鍵件的綁定,來準確、快速的鎖定缺陷車輛,從而進行車輛召回,避免缺陷車輛對使用者及公眾的人身、財產安全造成損害,為召回工作的有效開展給予支持,包含以下功能:

1. 關鍵件類型定義;

2. 防誤方式定義:企標防誤、發動機標識防誤、長度防誤等;

3. 關鍵件追溯(隨線/下線)掃描;

4. 關鍵件追溯有效性驗證;

5. 正/反向關鍵件查詢。

2.2.2 正/反向關鍵件查詢

關鍵件與車輛VIN唯一對應,系統提供通過關鍵件標簽或車輛VIN進行查詢,此功能便于確認車輛追溯情況及缺陷件的追溯車輛定位。

2.2.3 物料批次管理

對物料從原材料投入到售后整個過程進行跟蹤,實現產品的有序化管理、單件物料的可視化跟蹤、問題件即時報警反饋,提高了產品的下線合格率,并將用戶使用的影響降低到最低程度。

2.3 防錯管理

2.3.1 關鍵件漏掃防誤

設定關鍵件掃描清單,在線和下線進行漏掃檢查,存在漏掃情況進行用戶提醒,也可通過后車定點式前車追溯完整性檢查。

2.3.2 擰緊防誤

系統提供工藝參數信息,傳遞給擰緊設備,設備按工藝參數執行操作,并返回MES實際操作情況;系統對操作結果進行判定,確認是否通過。

2.3.3 加注防誤

系統提供工藝參數信息,傳遞給加注設備,設備按工藝參數執行操作,并返回MES實際操作記錄;系統對操作結果進行判定,確認加注是否通過。

2.4 成車檢驗

2.4.1 合格證打印并上傳

系統提供合格證信息上傳公安系統報備并打印合格證功能。在打印合格證時,需進行質量總閥(發動機已安裝、質檢數據達標等)判定,同時系統提供一致性證書打印、燃油標識打印等。

2.4.2 流程卡數據檢驗

電子檢測系統,檢測四輪定位、尾氣排放、轉轂、大燈等檢測項信息,并將檢測數據上傳給MES系統,MES根據車輛檢測項標準值提供以下功能:

1. 車輛檢測標準設定;

2. 車輛檢測信息補錄;

3. 車輛流程卡掃描、歸檔、下載等。

2.4.3 特殊車輛抽檢

針對試制車型或者指定車輛進行抽檢,通過配置檢查工位以及車輛檢查標記,進行抽檢,并將檢查結果提交系統后判定結果,提交分析報告。

2.4.4 整車評審

評審管理員按照整車審核的要求,實現需要配置評審規則,質檢員根據評審規則錄入檢測結果,對于非常規的質量缺陷,需要進一步跟蹤,可以根據待跟蹤清單來詳細跟蹤每輛車的缺陷處理情況。整車評審結束后,評審管理員通過系統收集相關報表跟蹤質量問題。

2.5 報表中心

對生產過程和售后服務中收集的質量數據進行分析統計,通過直觀報表的方式將問題匯總體現出來。

? 千輛車故障數排名榜

? 千輛車故障趨勢圖

? 千輛車故障缺陷月趨勢圖

? 重點缺陷報表

? 生產日/周報

? 整車CQA等級走勢

? 責任部門CQA等級走勢

? 主要質量問題跟蹤表

? 單車報告

? 售后問題統計分析表

? 售后維修記錄清單

? 問題件跟蹤表

3. 附錄

3.

3.1 QS 9000

主要基于ISO9001∶1994體系,2006年12月被國際汽車專業組織(IATF)所制定與推行的ISO/TS 16949汽車產業驗證標準所取代。生產件批準程序,為規范公司生產件批準程序,確保滿足顧客要求制訂的程序。

3.2 TS 16949

是以ISO9001∶2000為基礎開發的針對汽車行業質量系統的管理標準。目前包括通用、福特、標致、雷諾、大眾等世界級車廠,都強制規定其供貨商之質量管理系統需符合TS 16949的要求,并要求擴展至2-3級供貨商。TS16949突出了客戶導向,并制定各項績效指標。其系統運作架構能強力推動組織持續改進,以保持領先同行業的競爭力,讓管理者能有效找到異常點并進行相應改善。

3.3 PPAP

PPAP( Production part approval process)全稱為生產零件批準程序,是QS 9000與TS 16949當中較受重視的規范。PPAP要求用于汽車供應鏈中的所有零件都需要擁有詳細完整的數據和文件,并在PPAP的文件中列出了芯片制造商所需要采取的生產和質量保證程序。這些文件能夠支持客戶的生產批準程序以及相關的危險評估。

3.4 AEC

AEC(Automotive Electronics Council)汽車電子委員會。由克萊斯勒、福特和通用汽車為建立一套通用的零部件資質及質量系統標準而設立的機構;此機構建立質量控制的標準,致力于推動汽車零部件通用性的實施,為汽車零部件市場的快速成長打下基礎。

3.5 ST

ST除了滿足上述的AEC及質量管理系統規范外,還發展出如在制程中采用特殊的篩選和測試方法,以及專屬的高可靠性認證流程測試程序等一套嚴格的管理控制方法。

3.6 零缺陷理論

1979年,美國質量管理專家克勞利比《質量免費-確定質量的藝術》,確立了“第一次就把事情做對”和“零缺陷”的理論。“零缺陷”的四項基本原則是:明確需求,做好預防,一次做對,科學衡量。

3.7 FTQ

FTQ(First Time Quality):首次合格率(百萬數合格率)。

作用為:監控過程失控,發出最早信號;

提前發現問題并解決;

降低制造成本;

保護客戶利益。

關于易往信息

易往信息技術有限公司成立于2003年。創立之初,易往經過縝密的數據分析,診斷出企業生產與決策的模糊區域性問題。針對大型制造企業的研發、采購、生產、銷售和服務的全過程,易往以客戶為導向,實現工業4.0的思想,利用軟件和終端一體化信息技術,有效地結合各行業管理實踐經驗,為各企業成功量身定制整體解決方案。

近年來,公司以大中型制造企業作為主要服務對象,業務遍及全國。先后為數十個全國主要汽車生產制造廠商,食品生產廠商以及其他行業廠商提供各類咨詢、解決方案。

易往解決方案覆蓋了全面的企業生產、管理與決策信息,涵蓋內容豐富。其中生產制造執行系統(EW-MES),倉庫管理系統(EW-WMS),精益生產運行管理平臺(EW-APS),一體化平臺(EW-EIP)與供應鏈管理系統(EW-SCM)為易往核心軟件產品。除此之外,易往還為客戶提供能源管理系統(EW-EMS)、EW一體化移動平臺解決方案(EW-IMPS)、IT服務(ITS)以及外包服務等各項領域的服務項目。

目前,各類企業都在尋找可以提高生產效率的方法,包括汽車整車行業,汽車零配件行業、食品飲料、制藥、機械加工、電子家電、倉儲物流等行業的企業也紛紛對“易往”提出了長期合作意向。易往被認定為“技術先進型服務企業”、“高新技術企業”。 EW-MES制造執行系統,屢獲市場肯定,被評為“中國制造業信息化優秀推薦產品”、“江西省重點新產品”、“第三屆AI用戶好評獎”。EW-WMS倉庫管理系統,被評為“中國制造業信息化優秀推薦產品”。

為了促進企業科技進步,加快高科技成果產業化,推進產、學、研結合,2014年6月,公司與清華大學蘇州汽車研究院,合作成立清華大學蘇州汽車研究院-江西易往聯合研發中心,研發領域包括:汽車及相關制造業的制造執行系統(MES)、企業資源計劃系統(ERP)、供應鏈管理、一體化平臺、供應鏈大數據中心、企業移動化平臺。

公司為應對不斷擴大的業務,方便快捷地服務客戶,順利地解決運維過程中發生的問題;并分別在北京,上海,武漢,南昌,廣州,天津,蘇州設立了7個獨立的工程中心,分區域科學管理全國市場。