本文介紹了Quantum PLC在燒結機自動控制系統(tǒng)中的應用,及自動控制系統(tǒng)的組成、特點和功能。

1 前言

燒結礦作為高爐冶煉的主要原料,其質量直接影響高爐生產。安鋼360m2燒結機于2005年6月投產以來,運行一直很平穩(wěn),該系統(tǒng)主要向安鋼2200m3高爐提供優(yōu)質燒結礦。該系統(tǒng)自動化控制系統(tǒng)采用先進的網絡結構和PLC軟硬件設備,并應用先進的燒結工藝優(yōu)化控制軟件技術,實現燒結生產過程自動控制、監(jiān)控及管理,為安鋼燒結生產走向大型化邁出了一大步。

2 自動控制系統(tǒng)構成

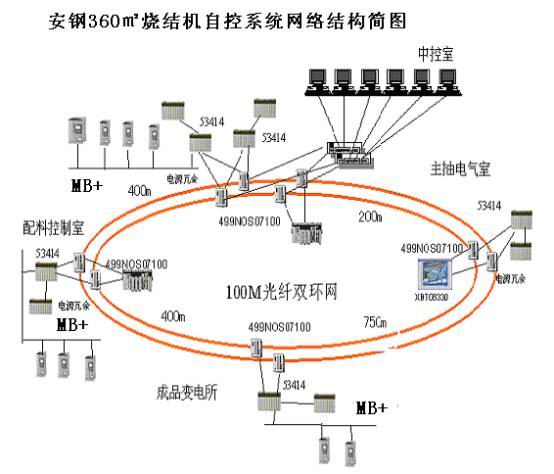

自動控制系統(tǒng)實現對整個燒結機生產設備的聯鎖控制,實時數據的采集與分析,過程與設備狀態(tài)的監(jiān)控與報警,過程趨勢數據的采集與處理,報表打印,畫面顯示。完成了生產設備的基礎自動化及過程計算機控制。各個PLC站、上位監(jiān)控機、工程師站之間采用雙環(huán)路光纖配置的TCP/IP工業(yè)以太網連接,構成了燒結生產的綜合監(jiān)控網絡。

根據燒結工藝對自動化系統(tǒng)的要求,360m2燒結機計算機自動控制系統(tǒng)采用施耐德Quantum 140 系列PLC(CPU模板:140 CPU 53414A;通訊模板:140 CRP 93200,140 CRA93200,140 NOE77101;輸入模板:140 DAI75300,140 ATI03000,140 ARI03010,140 ACI03000;輸出模板:140 DRA84000,140 ACO02000)可實現配混系統(tǒng)、燒冷系統(tǒng)、成品整粒系統(tǒng)、主抽風系統(tǒng)、主粉塵系統(tǒng)及電除塵卸灰系統(tǒng)的邏輯順序控制,對主抽風機、點火爐等生產工藝的數據采集處理及回路控制。系統(tǒng)網絡配置簡圖如圖1。

系統(tǒng)由5臺PLC、3個工程師站和10個監(jiān)控站組成。基礎控制層采用Quantum 140 系列PLC,PLC主站與分站之間采用遠程I/O方式擴展。各PLC站通過網絡通訊模板、交換機、TCP/IP工業(yè)以太網與工程師站或監(jiān)控站可進行通訊,傳輸速率為100M pbs,傳送介質為超五類屏蔽雙絞線。系統(tǒng)具強大的數字量、模擬量及回路處理功能,具備模板化、體系結構可擴展的特點,包括CPU、I/O模板、I/O接口、通訊模板、電源和底板等。監(jiān)控系統(tǒng)(HMI)采用Intellution公司的iFIX3.5監(jiān)控軟件,實現生產過程工藝流程及各參數的采集顯示、報警、回路控制畫面,歷史數據存儲及趨勢圖,報表等監(jiān)控功能。操作系統(tǒng)為Windows 2000,編程軟件采用Concept2.6,它支持5種IEC標準語言,系統(tǒng)提供了派生功能塊(DFB),并可在Concept2.6應用程序中反復調用,如果一些特定的算法或邏輯控制需要改變,只需修改DFB功能塊即可。

圖1

3 系統(tǒng)功能

3.1電氣控制

根據工藝要求和現場實際情況,系統(tǒng)從整體上分為機旁操作和計算機聯鎖運行。機旁操作是指操作人員在現場操作箱上進行設備的啟動、停止及設備運轉速度設定。當一臺設備于機旁操作狀態(tài)時,不再參與系統(tǒng)的其它聯鎖。計算機聯鎖運行是指處于自動運行的所有設備每一時刻都參入各自聯鎖條件,如運行安全聯鎖、工藝參數聯鎖、啟動或停止順序聯鎖等,有效地防止因下游設備故障而引起上游皮帶堆料。以配混系統(tǒng)為例,闡述控制原理。如簡圖2。

圖2

在圓盤配料系統(tǒng)中,給料量主要由圓盤的轉速決定,并且與圓盤的轉速成線性比例關系。處于機旁手動操作方式時,操作工可手動調節(jié)操作箱上電位器來控制變頻器頻率,從而控制圓盤給料機的轉速。處于自動運行方式時,中控室操作工可從上位監(jiān)控機設定流量給PLC,同時電子皮帶秤測出一個實際流量信號反饋回PLC參加PID運算,最后,得到一控制量,通過MB+網控制變頻器,從而控制圓盤給料機的轉速。達到控制物料流量的目的。配1、配2、混1等皮帶機自動控制程序上做了嚴格的連鎖控制,避免了下游設備故障停機引起上游皮帶堆料問題。

3.2儀表控制

(1) 信號的采集與處理

利用Concept 2.6軟件特有功能,針對不同的模擬量輸入信號和不同參數需要,分別編制了工程量轉換、偏差、上下限報警等各種信號處理的DFB,在控制程序中可直接調用這些功能塊。實現了混合料礦槽料位測量及上下限料位報警,煤氣流量、空氣流量的累計及瞬時顯示,煤氣與空氣壓力測量,低壓煤氣切斷,負壓測量與顯示,燒結料層厚度檢測。實現了主抽風機入口流量檢測,進口廢氣負壓、溫度測量,高壓電動機的軸承、定子溫度測量及風機軸承、溫度、振動的測量及超限報警和停車等。

(2) 點火爐溫度控制

點火爐燃燒控制是燒結工藝的重要環(huán)節(jié),該系統(tǒng)可分為點火流量控制和點火溫度控制兩種方式。流量控制為操作員在上位監(jiān)控機設定一流量值,給PID調節(jié)器的SP端,反饋信號給PID調節(jié)器的PV端,然后經PID運算后輸出一開度信號來確定調節(jié)閥的開度。點火溫度控制為操作員在上位監(jiān)控機設定一溫度值,經PID調節(jié)程序輸出一煤氣流量值,最終達到調整煤氣流量的目的。

4 系統(tǒng)特點

(1) 故障報警及自動生成報表。當出現故障時,監(jiān)控畫面將以警示色提醒用戶,以便操作工及時處理。系統(tǒng)能實時地將歷史數據記錄在上位機中,對數據的查詢、統(tǒng)計和打印很方便。

(2) PLC電源模板冗余,并采用UPS供電,保證了系統(tǒng)的安全性和穩(wěn)定性,有效地減少故障停機時間。

(3) 上位機進行系統(tǒng)的監(jiān)控和管理,并提供良好的人機界面,實現分布處理與集中管理一體化,而且系統(tǒng)故障率低,可靠性高,操作簡便,控制功能和精度滿足生產工藝要求。

5 結束語

該系統(tǒng)自2005年6月投產以來,運行一直很平穩(wěn),沒有出現過事故故障,故障率低,可靠性高,完全滿足了大型燒結機的自動化生產要求。

參考文獻:

1、 Modicon Tsx Quantum 硬件手冊

2、 Modicon Concept V2.6 編程軟件手冊

3、 廖常初 《PLC編程及應用》 北京機械工業(yè)出版社 2002

4、 陳伯時 《自動控制系統(tǒng)》 中央廣播電視大學出版社