為DIY的市場開拓提供質(zhì)量保證

對于購買的電動工具�����,行業(yè)專家和業(yè)余DIY愛好者已經(jīng)提出了越來越嚴(yán)格的質(zhì)量要求�。在這個競爭激烈的國際市場上,產(chǎn)品質(zhì)量往往起著決定性作用。Scintilla公司(Bosch在瑞士的電動工具分公司)已經(jīng)采用了依靠康耐視(Cognex)技術(shù)建立的高性能視覺系統(tǒng)�����,并將其用在監(jiān)測生產(chǎn)作業(yè)上�����,以達(dá)到出廠后每個豎線鋸和交換鋸條零瑕疵的標(biāo)準(zhǔn)��。

實現(xiàn)質(zhì)量控制自動化的700個理由

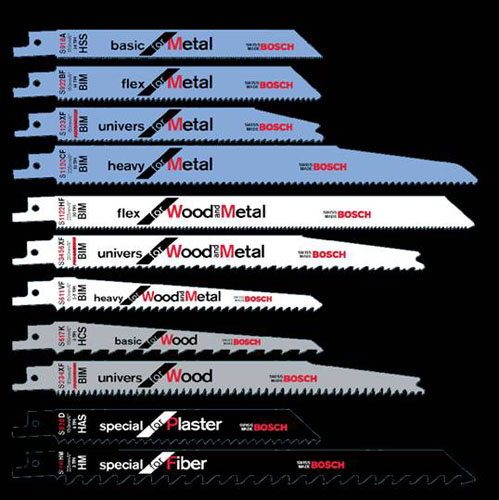

坐落于瑞士的圣尼克勞斯市Scintilla公司是博世的一家子公司和世界領(lǐng)先的電動鋸條生產(chǎn)制造商。在采用最新的生產(chǎn)技術(shù)制造的電動工具部件市場上,Scintilla公司擁有十分深遠(yuǎn)的影響力�。根據(jù)其形狀�����,底漆,和烙印等方面的不同設(shè)計,刀片產(chǎn)品可謂變化無窮�。例如�,工廠使用不同的油漆�,烙印,和款式設(shè)計就可以制造將近700把不同的豎鋸刀片。在監(jiān)測生產(chǎn)作業(yè)線上,對每個鋸條都充分和嚴(yán)格把關(guān)��,以確保產(chǎn)品出廠后零瑕疵�。為探尋質(zhì)量監(jiān)控的自動化管理解決方案,公司與25家視覺公司建立了密切的業(yè)務(wù)合作。 這個視覺系統(tǒng)在基于瑞士康耐視的技術(shù)支持上�����,并最終選擇了Compar AG作為其合作伙伴�����。

監(jiān)測每一個細(xì)節(jié)

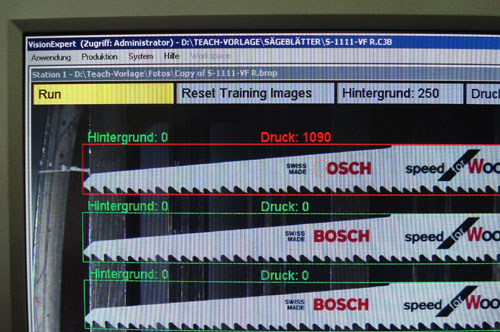

在成品區(qū)��, 工作人員將8把豎鋸刀片被插入回轉(zhuǎn)傳送機上的固定設(shè)置上,接受一次全面而細(xì)致的質(zhì)量檢測。視覺系統(tǒng)的設(shè)計必須調(diào)試方便和操作簡易的��,以滿足工廠操作人員隨意調(diào)節(jié)程序來改變刀片款式的需要�����。質(zhì)量監(jiān)控的第一步是:檢查底漆顏色是否正確,有無色變�。 同時檢查產(chǎn)品上有無污點�����,刮痕,或者0.2毫米內(nèi)的細(xì)線�����。第二步即檢測鋸條墊上的烙印��。 在這里��,系統(tǒng)不僅必須要評估8把鋸條上的微小細(xì)節(jié),同時還必須檢驗文字或圖表的刻印效果和質(zhì)量��。

多任務(wù)解決方案

Compar公司在刻印驗證領(lǐng)域擁有多年的專業(yè)經(jīng)驗�。他們的軟件系統(tǒng)就是基于康耐視的視覺軟件工具PatMax®和PatInspect®系統(tǒng)上的。這些視覺工具為最終成功設(shè)計出可有效應(yīng)付高倍數(shù)據(jù)速率的視覺系統(tǒng)體系�,起了關(guān)鍵性的作用�。

康耐視公司的視覺設(shè)備-因為專業(yè)��,所以卓越�����!

在操作上,視覺系統(tǒng)有一個最重要的特征就是:我們不必手動定位和調(diào)整刀片的形狀�,而只需將鋸條形狀在系統(tǒng)中輸入一次�����,然后保存在檢查任務(wù)中。而結(jié)果證實�����, Scintilla在偵測解決方案中�,PatMax®視覺工具乃一關(guān)鍵部件�����。PatMax利用物體的基本幾何結(jié)構(gòu) (類似CAD)�����。根據(jù)邊緣�、尺寸�����、形狀�����、角度、弧和陰影等不同之處�,這些物體被逐個分離和識別�����。“所知”圖象三維特征�,同實時圖象進行對比分析�。通過這些數(shù)據(jù)分析�,我們才能準(zhǔn)確地進行目標(biāo)定位。簡化后的偵測過程��,使視覺系統(tǒng)變得更加快速��,靈活和可靠�。在PatMax基礎(chǔ)上�,PatInspect®提供眾多選擇范圍,切實增強了表面缺陷和瑕疵偵測工作的可靠性�����。例如�����,此軟件甚至能有效發(fā)現(xiàn)哪些物品形狀缺失或隱遁。 該軟件包在印刷和包裝業(yè)中的應(yīng)用頗為廣泛。

作為在St. Niklaus的Scintilla AG公司信息技術(shù)部和合同簽授負(fù)責(zé)人,Kurt Chanton表示:“我們在刀片涂漆和襯墊刻印方面的質(zhì)量管理是非?����?煽慷珳?zhǔn)的�。因為偵測系統(tǒng)的參數(shù)設(shè)置非常簡易,操作人員很快就能讓機器識別新款鋸條。對待事物瞬息萬變��,靈活變通和迅速應(yīng)對�,也正是我們所需要的。”

每天60,000把刀片的成功檢查率

質(zhì)量管理配置不僅在回轉(zhuǎn)傳送機上運行了大約一年�,沒有出過問題��,而且其在設(shè)計和操作的可靠性方面也得到有效地證實。每天,系統(tǒng)運行三至四班�����,約有 60,000鋸條接受質(zhì)量檢查��?;剞D(zhuǎn)式傳送機運行一周約4.5秒�,而視覺檢查任務(wù)只需約1.8秒就可完成。

結(jié)果:無客戶投訴-完全的產(chǎn)品追蹤-優(yōu)化的生產(chǎn)流程

視覺偵測的配置,讓公司在100%質(zhì)量控制前提下,滿足迅增的客戶期望��。成功體現(xiàn)在用戶滿意水平的改善�����。顧客退貨事件�,由過去的少見到現(xiàn)在幾乎從未發(fā)生�。生產(chǎn)操作過程中,自動的質(zhì)量監(jiān)控配置,大幅度減輕了員工負(fù)擔(dān)�����,人員配置更加有效合理�����。另外,公司現(xiàn)在能夠進入對質(zhì)量控制過程的統(tǒng)計計算�,從而為過程優(yōu)化創(chuàng)造了新機遇��。生產(chǎn)過程運行更有效地,并且整個過程更透明��。立馬提出問題,火速解決問題�����。另外��,視覺系統(tǒng)對—在St. Niklaus工廠的產(chǎn)品實施完全追蹤 —這一公司目標(biāo)的實現(xiàn)做出了重要貢獻(xiàn)��。

投資收益快,產(chǎn)品應(yīng)用更廣

公司已成功地超額兌現(xiàn)了兩年內(nèi)實現(xiàn)投資收益的承諾。 并且,首個項目所取得的良好業(yè)績讓公司有充分的信心開展在St. Niklaus 工廠第二個使用視覺系統(tǒng)進行質(zhì)量監(jiān)控項目的研發(fā)工作��。新的監(jiān)測站將在2007年第三季度期間正式安裝上線�����。