如何通過數字化轉型實現生產制造的優化?

發布時間:2018-03-19 來源:控制工程網

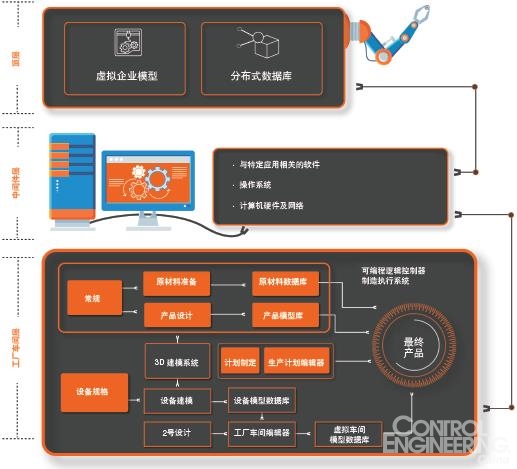

對制造業數字化轉型來說,很關鍵的一點是要通過虛擬化功能,創建仿真以及使用數字化模型,來將生產操作從工廠車間里模擬出來并形成制造優勢。設計和組裝部分必須擴大其作用并生產出兩個產品,一個包括相關產品純信息的虛擬模型,另一個是其實際物理對應物。數字化使我們能夠做到這一點。

數字化生產制造賦予了操作人員靈活調整產量,以及在整個流程中較早交付多個產品型號的能力,這些都是實現項目收入最大化并最終實現利潤最大化的關鍵因素。在初始階段,可以在原型中心里對生產制造流程進行概念上的虛擬化,接下來在生產中心里轉化為量產,從而在全球市場上提升其業務靈活性以及成本控制。

不僅如此,數字化生產制造為操作人員提供了自由交流設計知識和技術經驗的機會。反過來,數字化生產制造也實現了對生產瓶頸的有效識別,這樣工廠就可以通過對產出的優化調整來滿足高峰時的需求。

在與一家領先的國際化軟件公司的協作中,一家法國瓷器制造商通過將整個設計和開發流程遷移到云端,對其整個生產制造理念進行了變革。該平臺的目標是不再進行成本高昂的物理原型制作,讓制造商創建并驗證可以為開發模具提供參考點的虛擬模型。該公司也準備對其現有的產品目錄進行數字化,以保留其150年的設計貢獻。

虛擬產品原型技術以3D線框圖技術而著稱,該技術與喬治·盧卡斯在1977年的電影“星球大戰”中創造死星時所用的技術一樣。工程設計人員進一步利用了該流程,使用掃描樣本來對虛擬模型進行分層,以此識別出制造產品所需要的合適的材料。

隨著可持續性已經變成了至關重要的性能指標,測試及選擇材料的過程需要進行簡化。因此,虛擬原型設計需要在節省寶貴的資源的同時改善可持續性。

以數據為驅動力的方式

在原型開發階段之后,生產制造商就要努力滿足在第一批產品中實現設計及功能性的重復性。目前,這需要對有爭議的精度問題進行昂貴的實體質量檢查。

從工程設計的角度來看,解決這些特定的挑戰需要一個以數據為驅動力的方式。生產制造流程需要在數據產生的過程中對其進行捕捉,同時制作出一個反映實體產品的鏡像虛擬模型。這為實現產品規范管理(PSM)系統奠定了基礎。

制造生態系統

這個想法是努力構建一個制造生態系統,能夠在空間、陸地或海上按需創建組件和工具。目前,激光成型技術以及數字化設計數據正在用于將粉末材料合成為復雜的航空電子結構件,如F/A-18E/F導管。在一種稱為選擇性激光燒結的工藝中,使用鈦金屬和其他材料打印出不同大小的部件。

虛擬化制造的應用正在不斷深化。當一家企業使用物理原型來進行設計迭代的時候,某些材料類型(諸如金屬)不能以理想的成本來進行數字化制造或機加工。如果最終產品的材料和原型的材料不同,即使公司采用了快速成型或3D打印技術,也無法準確預測最終產品的材料屬性。

當涉及到結構設計的時候,無論是茶杯,還是飛機和汽車都需要面對同樣的挑戰。材料的選擇、耐用性以及設計的靈活性,都需要和產品在現實世界中與力、熱以及震動的相互作用保持一致。在這種情況下,虛擬化制造可以將有限元分析法(FEA)提升到另一個層次。例如,焊接模擬(涉及到熱應力和殘余應力相關因素)會有助于優化工具設計以及實際的焊接工藝。研發工作正在積極為自動化流程優化的模擬和預測開發FEA軟件。一旦與控制系統整合起來,它將可以在工廠車間里對工具進行再次校準,在不需要人工干預的情況下完成對設計、工具、制作以及材料的變更。

雖然虛擬制造開始作為設計和測試工具的一種方式,但它已經發展成為支持生產過程乃至產品開發的強大力量。通過數字模型可以捕獲產品信息,以便在工廠車間進行快速原型設計并最終實現批量生產。圖片來源:L&T科技服務公司

數字化雙胞胎

生產制造業的未來要依賴于使用虛擬產品信息來提高產品質量。在現實中,通過使用來自于整個生產生態系統的合并數據,我們幾乎已經將整個工廠車間都復制下來了,創造出了數字化雙胞胎。一些先進的科技企業已經開始探索此概念了,例如創建風力發電場的工作模擬軟件來預測設備的故障并且提高日發電量多達20%。

虛擬調試可以讓操作員通過創建一個虛擬工廠,并將其與真實的控制器連接起來,以全面地驗證一套生產制造系統的可持續性。這需要完整描述工廠的仿真模型,詳細到傳感器和執行機構的層面。通過將模型與真實的控制器連在一起,工程師可以在實際的調試階段還遠遠沒有開始之前就檢測到控制程序的潛在錯誤。

一個模擬的工廠車間可以監控各項參數、暴露出生產的缺口、凸顯成本利用的低效、減少碳排放量。相同的概念和原理也可以應用到產品上面,即使它還在畫圖板上也可以了解到未來在現實的世界中是如何工作的。(作者:Mayank Pandya)